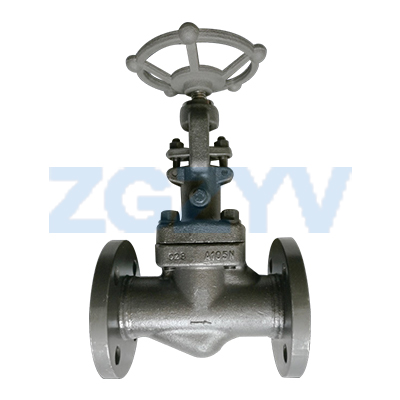

Comparación detallada de las resistencias de las válvulas de cierre de acero forjado y las válvulas de cierre de acero fundido comunes

El cuerpo de la válvula, la tapa de la válvula y otros componentes básicos de la válvula de cierre de acero forjado se forjan a partir de una pieza completa de acero. En comparación con el proceso de fundición, la forja puede eliminar los poros internos del metal, aumentar la densidad del material en un 20%-30% y la resistencia a la compresión puede alcanzar 1,5 veces la del acero común. La válvula utiliza un diseño de disco cónico en el interior. Cuando está cerrada, el disco y el asiento de la válvula forman un sello «duro sobre duro» (sello de contacto directo del metal). Combinado con la estructura autosellante, cuanto mayor sea la presión, más hermético será el sello.

La «resistencia» de las válvulas de cierre de acero forjado y las válvulas de cierre de acero fundido comunes es diferente, lo que se refleja principalmente en lo siguiente:

Resistencia a la compresión:

Las válvulas de cierre de acero forjado pueden alcanzar más de 25 MPa; las válvulas de cierre de acero fundido comunes suelen ser ≤10 MPa.

Rango de temperatura:

Válvula de cierre de acero forjado -196℃~+550℃; válvula de cierre de acero fundido común -29℃~+425℃.

Vida útil del sello:

Las válvulas de cierre de acero forjado se pueden abrir y cerrar 5.000 veces sin fugas; las válvulas de cierre de acero fundido comunes deben reemplazarse después de aproximadamente 2.000 veces.

Costos de mantenimiento:

El anillo de sellado de las válvulas de cierre de acero forjado debe reemplazarse cada 5 años; las válvulas de cierre de acero fundido comunes necesitan una inspección exhaustiva cada 2 años.